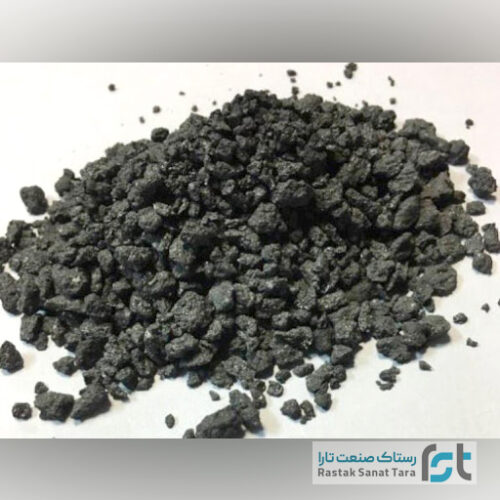

توضیحات تکمیلی محصول : فرو سیلیکو منگنز

فرو سیلیکو منگنز را میتوان فرو آلیاژی دانست که معمولاً از Si، Mn و آهن یا Fe ساخته میشود و نسبت های کمتری از عناصر فرعی مانند C، سولفور و فسفر را داراست. آلیاژ سیلیکو منگنز در سایز های مختلف و به صورت عمده در تولید فولاد عرضه می گردد. به گونهای این آلیاژ منبعی برای تأمین منگنز و سیلیس بوده و برخی از آلیاژ های آن به عنوان عامل آلیاژی در تولید ریخته گری چدنی نیز استفاده میگردد. از آنجا که این ماده مقدار کمی کربن را داراست به عنوان ماده ای کمک بار پاتیلی برای ساخت فولاد های کم کربن استفاده میشود.

خواص فرو سیلیکو منگنز

این آلیاژ دارای چگالی 1.6 گرم بر سانتی متر مکعب و چگالی حجمی 2.3 تن بر متر مکعب است. دمای ذوب سیلیکو منگنز با توجه به مشخصه های شیمیایی آن در بازهای بین 1060 تا 1350 درجه سانتی گراد وجود دارد. این آلیاژ شرایط پایداری در شرایط معمول دارد اما در صورت تماس با اسید ها، رطوبت، یا آلکالی ها گاز هایی به شدت اشتعال زا مثل گاز هیدروژن و گازهایی بسیار سمی مثل آرسین و فسفین تولید میکند و باید نسبت به این مورد دقت بسیاری به خرج داد. همچنین این محصول طبق استاندارد های اروپا به راحتی و بدون خطر، امکان ذخیره و نقل و انتقال را دارد. سیلیکو منگنز به تنهایی ماده جامد غیر اشتعال زا و بی خطریست که دارای نقطه اشتعال بالای 93 درجه سانتی گراد بوده و در آب، روغن و استون حل نمیشود.

سیلیکو منگنز مقاومت بالایی در برابر زنگ زدگی در محیط های مرطوب و مقاومت در برابر خورگی را در فولاد به وجود آورده و در کنار انواع خاص مواد شیمیایی میتوان از آن استفاده نمود.

کاربرد های فرو سیلیکو منگنز

منگنز و سیلیسیوم هر دو نقش بسیار مهمی به عنوان دی اکسید کننده، سولفور زدا و عوامل آلیاژی در ساخت فولاد دارند. می توان گفت سیلیسیوم اولین و قوی ترین دی اکسید کننده است؛ و منگنز خاصیت دی اکسیدکنندگی ملایم تری نسبت به آن دارد. همچنین منگنز نقش سولفور زدایی نیز دارد و علاوه بر آن به عنوان عنصری آلیاژی در انواع مختلف فولاد استفاده میشود. همچنین نقش بسیار جالب و مؤثری در سیستم آهن-کربن و افزایش سختی پذیری فولاد دارد. دی اکسیداسیون به وسیلهی سیلیکو منگنز باعث میشود که فولاد تمیز تری حاصل گردد زیرا در مقایسه با SiO2 جامد تشکیل شده در حین دی اکسیداسیون، منگنز سیلیکات مایع به راحتی از مذاب جدا میشود.

همچنین میزان تأثیر این آلیاژ به فولاد بسته به مقدار اضافه شده و اثر ترکیبی آن با سایر عناصر موجود در آن است. به دلیل میل ترکیبی شدید هر دو عنصر منگنز و سیلیس میتوانند اثرات مهمی روی خواص فولاد به عنوان دی اکسید کننده بگذارند.

سیلیکو منگنز ها به طورکلی برای کاربرد های بسیاری مورد استفاده قرار می گیرند. از آن جا که این آلیاژ در مقادیر کم به فولاد اضافه میگردد بنابراین سهم کوچکی در هزینه کلی محصول ایفا میکند اما هیچ محصول دیگری نمیتواند جایگزین فروسلیکو منگنز باشد.

فرایند تولید فرو سیلیکو منگنز

سیلیکو منگنز را با احیای کربوترمیک مواد خام اسیدی در کوره ای قوسی و با جریان متناوب سه فازی تولید میکنند که از این کوره در تولید فرو منگنز نیز استفاده میشود؛ اما به دلیل دمای بیشتری که برای فروسیلیکو منگنز نیاز است فرایند سخت تری برای تولید آن طی میشود. آلیاژ سیلیکو منگنز با مقدار مناسب Si و تولید سرباره دورریز با مقدار کمی MnO برای تولید شدن به دمایی حدود 1600 درجه سانتی گراد نیاز دارد.

تأثیرات افزودن فرو سیلیکو منگنز

فروسیلیکو منگنز از آلیاژ هایی محسوب میشود که هیچ جایگزینی نداشته و موردی مهم و واجب در ترکیب با فولاد و ایجاد محصول است؛ و بیشترین مورد آن خاصیت دی اکسید کنندگی است که در فولاد به وجود میآورد.

گریدها و فروش فرو سیلیکو منگنز

فروش این محصول نیز مانند بسیاری دیگر از محصولات هم خانواده به صورت صنعتی بوده و ارائه آن برای نمونه ممکن نیست. به همین دلیل بهتر است برای اطمینان از مطابقت کالای خریداری شده با محصول مورد نیاز خود با مشاوران شرکت تماس گرفته و مشورت کنید. گرید های زیر در شرکت موجود و قابل ارائه میباشند:

- فروسیلیکو منگنز هندی

- فروسیلیکو منگنز 14-60

- فروسیلیکو منگنز 15-65

- فروسیلیکو منگنز گرجی