توضیحات تکمیلی محصول : فرومنگنز (پرکربن -متوسط کربن -کم کربن)

فرومنگنز (پرکربن -متوسط کربن -کم کربن) : فرومنگنز یک نوع فروآلیاژ فلزی است که از ترکیب آهن و منگنز بدست می آید. منگنز یک نوع فلز مهم و استراتژیکی است که در صنایعی مانند فولاد و چدن بسیار کاربردی است. این فلز آنقدر در ساخت فولاد کاربردی است که به عنوان یکی از مهم ترین فروآلیاژها شناخته می شود. در فرومنگنزها معمولا بین 65 تا 95 درصد منگنز به کار رفته است. برای تولید فرومنگنز، سنگ معدنی با میزان سیلیس حداکثر 7 تا 8 درصد مورد نیاز است.

یکی از دلایلی استفاده از فرومنگنز حذف مواد زائد همچون گوگرد و اکسیژن در کوره های فولاد سازی است. چرا که غلظت زیاد گوگرد در مذاب همگن باعث می شود تا غلظت فولاد تولید شده کاهش پیدا کند و همین امر باعث شکننده شدن آن می شود. اما هنگامی که به مواد مذاب، فرو منگنز اضافه می گردد، گوگرد با منگنز ترکیب می شود و در نهایت سولفید منگنز بوجود می آید و در سرباره مذاب قرار میگیرد و به این ترتیب از مذاب جدا و حذف می شود.

فرو منگنز به دلیل اصلاح سیستم آهن-کربن استحکام کششی، سختی، سختیپذیری، چقرمگی و کارپذیری فولاد را بهبود میدهد و به عنوان یکی از اجزای آلیاژی برای افزایش مقاومت و کاهش شکنندگی و بهبود رفتار حرارتی انواع فولاد بکار می رود.

همانگونه که در ابتدا نیز گفته شد منگنز به عنوان ماده اساسی برای تولید چدن و فولاد است. همچنین یکی از مهم ترین کاربردهای آن در صنعت و تجارت تهیه آلیاژ آهن می باشد.

نام های صنعتی و انواع فرومنگنزها

نام های صنعتی محصول و انواع فرومنگنزها عبارتند از:

- فرومنگنز پرکربن

- فرومنگنز متوسط کربن

- فرومنگنز کم کربن

- فرومنگنز هندی

دسته بندی فرومنگنزها

فرومنگنزها به چه صورتی دسته بندی می شوند؟ منگنزها بیشترین کاربرد را در صنعت فولاد دارند و در این صنعت معمولا به صورت فروآلیاژ به مذاب اضافه می شوند. فرومنگنزها به شکل های مختلف در بازار عرضه شدند که هر کدام دارای یک ویژگی خاصی هستند از این رو با دانستن این ویژگی ها می توانید با به کارگیری درست از آنها یک محصول با کیفیت به دست آورید.

به طور کلی فرومنگنزها به دسته های اصلی زیر تقسیم بندی می شوند:

- فرومنگنزهای پرکربن (HC Fe-Mn)

- فرومنگنزهای متوسط کربن (MC Fe-Mn)

- فرومنگنزهای کم کربن (LC Fe-Mn)

- منگنز فلزی Mn (منگنز متال)

- آلیاژهای منگنز نیتراته

فرومنگنزهای پرکربن از قدیم تا به امروز بیشترین کاربرد را در فرآوری مذاب فولاد داشته اند. ولی کاربرد آن معمولا به فولادهای غیرآلیاژی و فولادهای کربنی کم آلیاژ محدود می شود.

اندازه فرومنگنزها

اندازه های فرومنگنزهای پرکربن به شرح زیر است:

- 20-80 میلیمتر با حداکثر 10 درصد خرده های ریزتر

- 10-50 میلیمتر با حداکثر 10 درصد خرده های ریزتر

- 3-25 میلیمتر با حداکثر 5 درصد خرده های ریزتر

هنگامی که پایین بودن مقدار کربن حائز اهمیت است و باید مقدار آن کنترل شده باشد، از فرومنگنز کم کربن و یا فرومنگنز کربن متوسط استفاده می شود. در برخی مواقع باید حواسمان به مقدار کربن باشد چرا که بعد از اضافه کردن فروآلیاژ، دیگر نمی توان مقدار آن را کاهش داد.

دسته بندی فرومنگنزها اساسا با تصفیه ی اکسیژنی فرومنگنز پرکربن و به وسیله فرآیند سیلیکوترمی که شامل واکنش بین سیلیسیم در آلیاژ SiMn خام و سنگ معدن منگنز است، به دست می آید.

با توجه به افزایش تولید فولادهای کم کربن، کاربرد آلیاژهای تصفیه شده و کم کربن رو به رشد است. سیلیکومنگنزها در مقایسه با مخلوط فرومنگنز پر کربن و فروسیلیسیم 75 درصد، مقدار کمی از فسفر، کربن، آلومینیوم، نیتروژن را وارد مذاب می کند.

اما سیلیکومنگنزها در کجا بیشترین کاربرد را دارد؟ سیلیکومنگنزهای با کیفیت استاندارد، در اکثر فولادهای حاوی منگنز و سیلیسیم مورد استفاده قرار می گیرند. چرا که استفاده از آن ها باعث می شود ترکیب کربن، منگنز، سیلیسیم و عناصر جزئی تنظیم و مرقون به صرفه تر شود.

همچنین استفاده از سیلیکومنگنزهای کم کربن در تولید فولادهایی که به ترکیب منگنز و سیلیسیم احتیاج دارند، مانند فولادهای ضدزنگ و فولادهای آلیاژی، روند تولید را اقتصادی تر می نماید.

ویژگی فرومنگنزها

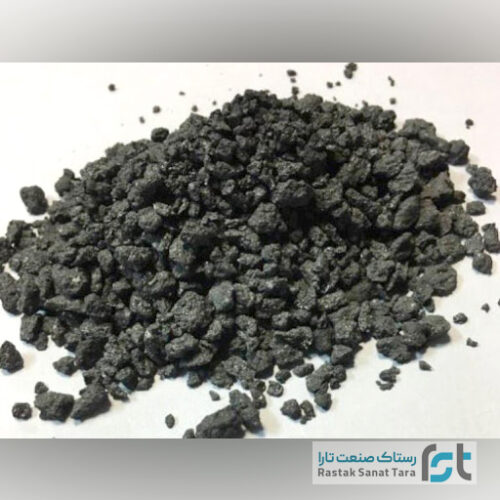

- جامد

- ظاهری کلوخی شکل دارند

- تا زمانی که خشک هستند فاقد بو

- معمولا سطحی فلزی و نقره ای شکل دارند

- در صورت انبار کردن و گذر زمان لایه ای تیره از اکسیدها سطح آن را می پوشاند

- عاری از آلودگی

- عرضه معمولا به شکل خرد شده و الک شده

- چگالی بین 7.4-7.3 گرم بر سانتیمتر مکعب و چگالی حجمی 4 t/m^3

- نقطه ذوب با توجه به مشخصات شیمیایی از 1050 تا 1260 درجه سانتیگراد

- غیرقابل اشتعال و نامحلول در آب

- غیرقابل واکنش پذیری (با ماده دیگری وارد واکنش نمی شود)

کاربردهای اصلی فرومنگنزها

- در ساخت فولاد و آهن به عنوان عامل اکسیژن زدا و گوگرد زاد

- آلیاژهای فرومنگنز قابل استفاده در فولادسازی و فعالیت های ریخته گری

- ترکیب منگنز با گوگرد جهت جلوگیری از تشکیل سولفیدهای آهن

- جایگزین منگنز به جای نیکل های گران قیمت در بعضی گریدهای آستنیتی سری 200

- تاثیرگذار بر روی سختی پذیری فولاد

- بهبود استحکام کششی، کارپذیری، چقرمگی، سختی و مقاومت در برابر سایش