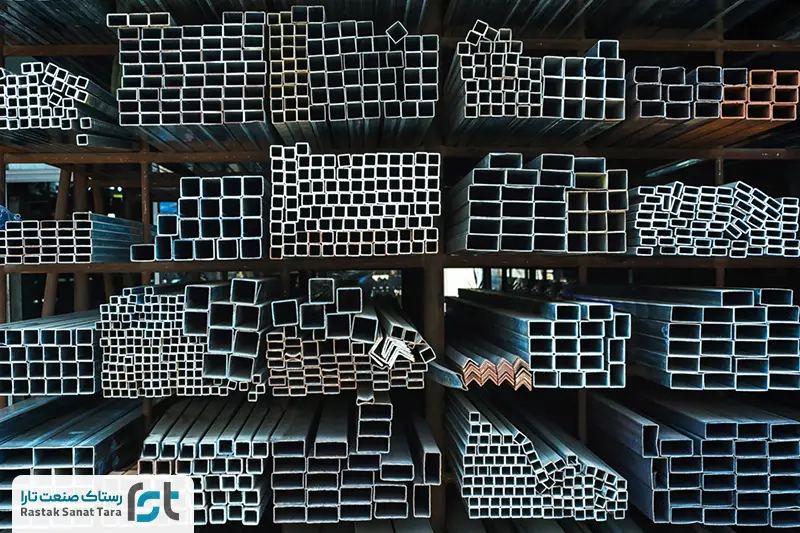

فولاد یکی از ارزشمندترین مواد فلزی در جهان محسوب میشود. این فلز به دلیل ویژگیهای ویژهای که دارد، نقش بسیار مهمی در تمام صنایع ایفا میکند. به ندرت صنعتی پیدا میشود که بدون استفاده از فولاد و محصولات آن به خوبی کار کند. فولاد از خاصیت جذب عناصر مختلف و بهبود ویژگیهای مکانیکی معروف به “فولاد آلیاژی” برخوردار است. این نوع فولاد در صنایع متنوعی از جمله صنایع نفت و گاز، پتروشیمی، هواپیماسازی، خودروسازی، ساخت کشتی، و تولید قطعات مختلف به کار میرود. در ادامه این مقاله، به بررسی مفهوم فولاد آلیاژی، انواع آن، و روشهای تولید فولاد آلیاژی خواهیم پرداخت

فولاد آلیاژی چیست ؟

فولاد آلیاژی ، یک ترکیب منحصر به فرد از آهن و کربن است که به دلیل ویژگیهای برجسته خود از جمله استحکام، دسترسی آسان، مقرون به صرفه بودن، و چندمنظورگی، در تمامی صنایع بسیار حائز اهمیت و پرکاربرد میباشد. یکی از ویژگیهای منحصر به فرد فولاد آلیاژی، قابلیت تولید انواع مختلف از آن با اضافه کردن عناصر مختلف به ترکیب فولاد است.

فولادهای آلیاژی از ترکیب فولاد با عناصر آلیاژی اضافی مانند نیکل، کبالت، مس، مولیبدن، کلمبیوم، تیتانیوم، تنگستن، وانادیم، سیلیکون، کروم و/یا آلومینیوم ساخته میشوند. ترکیب این عناصر استحکام، شکل پذیری، مقاومت در برابر خوردگی و ماشینکاری فولاد را بهبود میبخشد.عناصر آلیاژی به فولاد اضافه میشوند تا یک یا چند ویژگی فیزیکی و/یا مکانیکی آن را بهبود بخشند، مانند: سختی، استحکام، چقرمگی، عملکرد در دمای بالا، مقاومت در برابر خوردگی و مقاومت در برابر سایش. این عناصر معمولاً 1 تا 50 درصد وزنی ترکیب فلز را تشکیل میدهند. فولادهای آلیاژی تقریباً در تمام صنایع برای ساخت ابزارهای ساخت و محصولات نهایی استفاده میشوند.

در مرحله ذوب و تولید فولاد آلیاژی، عناصر مختلفی به ترکیب اصلی اضافه میشوند تا ویژگیهای دلخواه برای فولاد ایجاد شود. از میان این عناصر، کربن به عنوان یکی از مهمترین عوامل تعیینکننده به شمار میرود. میزان کربن در فولاد آلیاژی تعیینکننده میزان سختی، شکنندگی، و جوشناپذیری آن است. به عبارت دیگر، افزایش مقدار کربن در ترکیب فولاد آلیاژی منجر به افزایش سختی و شکنندگی آن میشود، اما به همراه با این افزایش، قابلیت جوشپذیری آن کاهش مییابد. به همین دلیل در تولید فولاد آلیاژی، نیاز به تعادل مناسب میان مقدار کربن و دیگر عناصر است تا فولاد هم سختی لازم را داشته باشد و هم قابلیت جوشپذیری را حفظ کند.

تولید فولاد آلیاژی نیازمند بهرهبرداری از مختلف عناصر غیرفلزی است که به عنوان اجزای اصلی فولاد آلیاژی به کار میروند. این عناصر عبارتند از منگنز، بور، وانادیم، کروم، منگنز، سیلیسیم، تنگستن و سایرها. هر یک از این عناصر، قابلیتها و ویژگیهای منحصر به فردی را به فولاد آلیاژی اضافه میکنند که در ادامه به توضیح آنها میپردازیم.

فولاد آلیاژی به عنوان یک نوع خاص از فولاد، در ترکیب خود علاوه بر کربن، حداقل یکی از عناصر یادشده را به صورت اصلی دارا میباشد. این تنوع در ترکیبات به این نوع فولاد این امکان را میدهد که ویژگیهای ویژهای برای مصارف خاص ایجاد کنند.

انواع فولاد آلیاژی

انواع فولاد آلیاژی به طور کلی در دو دسته قرار دارند: فولاد کم آلیاژ و فولاد پر آلیاژ. فولاد کم آلیاژ به آن نوع از فولاد آلیاژی اشاره دارد که دارای کمتر از ۸ درصد عناصر آلیاژی در ترکیب خود هستند. از سوی دیگر، فولاد پر آلیاژ دارای بیش از ۸ درصد عناصر آلیاژی در ترکیب خود هستند. یکی از زیردستههای مهم فولاد پر آلیاژ، فولاد ضد زنگ است که به دلیل مقاومت در برابر زنگ زدگی در این دسته جای میگیرد.

فولادهای آلیاژی تعداد زیادی دارند و هر یک ویژگیها و مزایای خاص خود را دارند. در ادامه، به بررسی هفت نمونه برتر از این نوع فولادها خواهیم پرداخت :

فولاد آلیاژی کروم دار

فولاد آلیاژی این دسته از فولادها که حاوی کربن و عناصر دیگری هستند، از درصد قابل توجهی کروم بهره میبرند. این عنصر کروم در مراحل ذوب و ریختهگری داخل آهن حضور دارد و با کربن ترکیب شده، به کربور تبدیل میشود، که از آهن و کربن ساده به دست میآید. خاصیت منحصر به فرد فولاد آلیاژی کروم، مقاومت بسیار بالا در برابر زنگزدگی است.

مقدار کروم در فولاد آلیاژی میتواند متغیر باشد، اما هر چقدر این میزان بیشتر باشد، مقاومت به خوردگی و زنگزدگی نیز افزایش مییابد. فولاد آلیاژی حاوی کروم با تماس با اکسیژن، اولین مادهای است که اکسید میشود و این اکسیداسیون به تولید یک لایه محافظ مناسب منتهی میشود که سطوح دیگر فولاد آلیاژی را از آسیبهای خوردگی محافظت میکند.

در کل، اضافه کردن کروم به فولاد آلیاژی مقاومت آن را در برابر خوردگی و اثرات مخرب مواد اسیدی و قلیایی افزایش میدهد. با این حال، این عنصر توانایی تورق و مفتول شدن را کاهش میدهد، به همین دلیل فولاد آلیاژی کروم-دار برای کاربردهای خاصی مثل ساخت ابزارهای مختلف و فولادهای ضد زنگ چنانچه فرمول ۳۰۴ و ۳۱۶ به کار میرود

فولاد آلیاژی وانادیوم دار

وانادیوم یکی از عناصری است که به فولاد ویژگیهای منحصر به فردی اضافه میکند. این عنصر به آهن ذوب شده اضافه میشود و کاربیدهای وانادیوم در آن شکل میگیرند. این فرایند به دانههای فولاد اجازه میدهد که بزرگ شوند و به وسیله وانادیوم کنترل میشوند. فولاد آلیاژی وانادیوم-دار دارای بافت ریز و ظریفی است و از لحاظ شکلپذیری نیز عملکرد بسیار خوبی دارد.

در برخی از فولادهای آلیاژی که مقدار وانادیوم حدود ۰.۱۵ تا ۰.۲ درصد است، کاربیدهای این عنصر به علاوه با کنترل اندازه دانهها، به استحکام و سختی فولاد افزوده میشوند. این نوع فولاد آلیاژی وانادیوم-دار به منظور ساخت میللنگ، قطعات لوکوموتیو و موارد مشابه به کار میرود. از جمله نمونههای این دسته فولاد آلیاژی وانادیوم-دار میتوان به فولاد VG10 و M390 که برای تولید تیغهها مورد استفاده قرار میگیرند، اشاره کرد.

همچنین فولادهای آلیاژی چون A3، A9 و 01 دارای مقادیر قابل توجهی از عنصر وانادیوم در ترکیب خود هستند.

فولاد آلیاژی تنگستن دار

وقتی که فولاد ساده با کربن با تنگستن ترکیب میشود، یک نوع فولاد آلیاژی تولید میشود که ویژگیهای قابل توجهی دارد. این نوع فولاد آلیاژی دارای سختی بسیار بالا و استحکام فراوان است و برای ساخت انواع تیغهها، متهها، ابزارهای برنده، قلم تراش، و مصارف مشابه به کار میرود.

تنگستن باعث تثبیت ترکیب شیمیایی فولاد پرکربن میشود و به همین دلیل از آن در تولید آهنرباها استفاده میشود. آهنرباهایی که از فولاد آلیاژی تنگستن دار ساخته میشوند، هرگز خاصیت آهنربایی خود را از دست نمیدهند.

فولاد آلیاژی منگنزدار

منگنز یکی از عناصری است که با افزودن آن به فولاد ویژگیهای ویژهای اضافه میشود. این عنصر، هنگامی که به ترکیب فولاد اضافه میشود، از تشکیل ذرات آستنیت (Austenite) جلوگیری میکند و شکلپذیری فولاد را افزایش میدهد. گاهی نیاز است که برای افزایش سختی و استحکام فولاد، یک عملیات حرارتی به نام “کوئینچ کردن” روی آن اعمال شود. این فرآیند باید در یک بازه زمانی معین انجام شود، و اگر این فرآیند زودتر یا دیرتر از آن بازه زمانی انجام شود، میتواند منجر به ناپایداری فولاد شود. با افزودن عنصر منگنز، فرآیند کوئینچ کردن بدون تأثیر بر زمان انجام آن به خوبی اجرا میشود و فولاد آلیاژی را مستحکم میکند، همچنین فرمپذیری بهتری فراهم میکند.

در این زمینه، نمونههایی از فولادهای آلیاژی منگنزدار شامل فولاد ابزار O2، فولاد A10 و A4 هستند که دارای مقادیر زیادی منگنز در ترکیب خود هستند. همچنین، فولاد ضدزنگ به نام فولاد ۲۰۱ نیز وجود دارد که دارای مقدار زیادی منگنز در ترکیب خود است .

فولاد آلیاژی کبالت دار

کبالت یکی از عناصری است که در فولاد باعث میشود که ذرات آستنیت در آن شکل نگیرند، و به عبارت دیگر، سختی فولاد حتی در دماهای بسیار بالا و بحرانی تغییر نکند. بهطور معمول، بهمنظور افزایش سختی و استحکام فولاد کبالتدار، مقداری تنگستن نیز به آن اضافه میشود. از فولاد آلیاژی کبالتدار به منظور تولید ابزار تندبر HSS (High-Speed Steel) استفاده میشود.

فولاد آلیاژی نیکل دار

نیکل یکی از عناصر بسیار حیاتی در زمینه آلیاژسازی فولاد است. این عنصر باعث افزایش نیروی کششی و سختی فولاد میشود، بدون اینکه از خاصیت شکلپذیری آن کاسته شود. معمولاً نیکل تا حدود ۳۵ درصد به فولاد اضافه میشود و وجود آن در این مقدار به فولاد ویژگیهای استثنایی و تقویتکننده میبخشد. یکی از ویژگیهای برجسته فولاد آلیاژی نیکلدار، افزایش مقاومت فولاد در برابر زنگزدگی و خوردگی است.

یک نکته مهم در مورد فولاد آلیاژی نیکلدار این است که این فولاد میتواند به اشتراک گذاشتن چندین عنصر همزمان با یکدیگر را فراهم کند. به عنوان مثال، اگر به فولاد آلیاژی نیکلدار کروم نیز اضافه شود، خواص فولاد به طور قابل توجهی افزایش مییابد. ویژگیهای این نوع فولاد آلیاژی نیکلدار شامل قابلیت مفتول شدن و تورق، خاصیت ارتجاعی، افزایش نیروی کششی، سختی بالا، شکلپذیری مناسب، و از همه مهمتر، افزایش مقاومت در برابر فرسودگی و تباهشدن است. نمونههایی از فولادهای آلیاژی که میتوان به آنها اشاره کرد، شامل فولادهای 25XX و 23XX هستند. به علاوه، باید توجه داشت که تمام فولادهای ضدزنگ آستنیتی نیز در دسته فولادهای آلیاژی نیکلدار قرار دارند.

فولاد آلیاژی مولیبیدن دار

مولیبدن یکی از عناصری است که به آسانی در آهن آلفا و آهن گاما قابل حل شدن است. این عنصر به سرعت بعد از حل شدن در آهن، باعث آزاد شدن کربورهای مرکب و مضاعف میشود. این کربورها میتوانند fe3cmoc2، fe3mo6c2، Mo2c و غیره را دربرگیرند. در واقع، میزان مولیبدن موجود در فولاد ترکیبات مولکولی و ساختمان آن را بر اساس درصد مولیبدن در فولاد تغییر میدهد.

عنصر مولیبدن میتواند خواصی از قبیل مقاومت به خوردگی، نیروی کششی، و چقرمگی فولاد را چندین برابر افزایش دهد. مهم است بدانید که میزان مولیبدن در فولاد معمولاً بین ۰.۲۵ تا ۰.۵ درصد متغیر است و وجود آن میتواند مقاومت فولاد را در برابر سایش افزایش دهد. به همین دلیل، فولاد آلیاژی مولیبدندار به منظور تولید انواع ابزار ماشینآلات استفاده میشود. یکی از نمونههای مهم فولاد آلیاژی مولیبدندار، فولاد ابزار نوع A است.

تفاوت فولاد آلیاژی و فولاد غیر آلیاژی

حالا که انواع فولاد آلیاژی معرفی شدند و درک بهتری راجع به آنها به وجود آمد، بهتر است که تفاوتهای مهم بین فولاد آلیاژی و فولاد غیرآلیاژی را بررسی کنیم. مبنای مقایسه این دو نوع فولاد شامل سه عنصر است:

- میزان کربن: بررسی میزان کربن یکی از راههای تشخیص فولاد آلیاژی از فولاد غیرآلیاژی است. فولاد غیرآلیاژی حدوداً تنها یک درصد کربن دارد و بسیار انعطافپذیر و قابل تشکیل است. در حالی که فولاد آلیاژی ممکن است میزان بیشتری از کربن را تا حدود ۲۵ درصد داشته باشد. هرچه میزان کربن بیشتر باشد، سختی فولاد افزایش مییابد و به همین اندازه از خواص شکلپذیری آن کاسته میشود، اما این مشکل با اضافه کردن عناصری مانند منگنز و نیکل رفع میشود.

- نحوه ذوب: فولاد آلیاژی در هنگام ذوب کردن با عناصر دیگر ترکیب میشود تا خواص آن بهبود یابد. در مقابل، فولاد غیرآلیاژی به غیر از درصد ناچیز کربن با هیچ عنصر دیگری ترکیب نمیشود.

- خوردگی : معمولاً به خاطر درصد بالای خلوص آهن در فولاد غیرآلیاژی به راحتی با اکسیژن محیط واکنش داده و اکسید میشود. اما فولاد آلیاژی با داشتن عناصری که مقاومت فولاد را در برابر خوردگی و زنگزدگی افزایش میدهند، از این مشکل جلوگیری میکند. به همین دلیل، فولاد آلیاژی در جهان مورد ترجیح بیشتری قرار دارد نسبت به فولاد غیرآلیاژی. کاربردهای فولاد آلیاژی بسیار گسترده و جهانی هستند. یک مثال بارز از فولاد آلیاژی، فولاد ضدزنگ است که در صنایع مختلف مانند ساخت لولههای مخصوص انتقال مایعات و لولههای کارگزاری شده در زیر آب به کار میرود.

چدن یک نمونه فولاد غیرآلیاژی است که بسیار معروف است. این نوع فولاد در ساخت انواع ظروف آشپزخانه به خوبی مورد استفاده قرار میگیرد. چدن از نظر نگهداری حرارت و انتقال حرارت به صورت یکنواخت عمل میکند و عمر طولانیتری نسبت به انواع دیگر از ظروف آشپزخانه دارد. از دیگر ویژگیهای اهم چدن این است که به علت عدم حاوی عناصر مضر برای بدن، مناسب برای پختن غذاها میباشد.

کاربرد فولاد آلیاژی

فولاد آلیاژی به دلیل داشتن خواص منحصر به فرد از جمله سختی بالا، مقاومت در برابر سایش و خوردگی، چقرمگی، و شکلپذیری، در صنایع متنوع به کار میرود. این نوع فولاد برای ساخت موتورهای جت، پرههای توربین، رآکتورهای هستهای، و فضاپیماها بسیار مفید است. لازم به ذکر است که فولادهای آلیاژی در مواجهه با محیطهای مغناطیسی نیز واکنشهای مختلفی از خود نشان میدهند و به همین دلیل در ساخت موتورهای الکتریکی و تجهیزات مبدلی نیز به کار میروند.

جمع بندی

فولاد و محصولات فولادی مانند انگیزهای برای صنایع جهانی عمل میکنند، و عملاً حیات حرکتی جهانی را تحت تأثیر قرار میدهند. فولاد آلیاژی همچنین به عنوان یک عنصر بسیار چندکاره، نیازهای گوناگون صنایع را برآورده میکند. این به علت داشتن ویژگیهایی که علاوه بر ویژگیهای آهن، خصوصیات عناصر متنوع را نیز داراست. با این وجود، مهم است به خاطر داشت که هر نوع فولاد آلیاژی نمیتواند برای هر صنعت مناسب باشد. صنایع مختلف با توجه به نیازهای خاص خود، فولاد آلیاژی مناسب را انتخاب و بهره میبرند.

ارسال نظر