از دیرباز صنایع مرتبط با آهن و فلزکاری مورد توجه بوده و جزو صنایع مادر محسوب میشدند. انسانها از گذشته دور دریافتند که میتوانند از فلزی به نام آهن استفاده کنند و این چنین بود که عصر آهن و به دنبال آن پیشرفت تمدنها آغاز شد. اما امروزه آلیاژی از آهن به نام فولاد، ساخته میشود که بیشترین استفاده را در صنعت دارد. فولاد دومین کالایی است که بصورت عمده در جهان تولید میشود و سالانه حدود میلیونها تن فولاد در جهان مورد استفاده قرار میگیرد. این مطلب به خوبی نشان میدهد که تولید و ساخت این ماده صنعتی تا چه حد برای رشد صنعت کشورها مهم است. در این میان کشور ما ایران به جهت برخورداری از معادن سنگ آهن، حرفی برای گفتن در این صنعت دارد. در این مقاله از رستاک صنعت سعی داریم در مورد ماده مهم و صنعتی فولاد، زنجیره تولید و کاربردهای آن صحبت کنیم. با ما همراه باشید تا بیشتر درباره زنجیره فولاد بخوانید.

فولاد چیست؟

فولاد یا پولاد، آلیاژی از آهن است که حاوی کربن و مقدار کمی سیلیکون، فسفر، گوگرد و اکسیژن میباشد. مقدار مشخصی از کربن در این محصول سبب شدهاست تا فولاد از آهن سختتر باشد اما به شکنندگی چدن نیز نباشد. در واقع، میتوان ترکیبات این آلیاژ را برای رسیدن به خواص مختلف تغییر داد و برای موارد مختلف استفاده نمود.

فولاد، آلیاژی ارزان، همه کاره و قابل بازیافت است. به دلیل استحکام و کشش نهایی زیاد و قیمت مناسب، از آن در صنایع مختلفی نظیر ساختمانسازی، ساخت ابزارها، خودروسازی، تجهیزات، ابزارآلات سازههای زیرساختی و… بصورت عمده استفاده میشود. در حقیقت میتوان در ساخت کوچکترین ابزار تا پلهای عظیم صنعتی ردپایی از فولاد را یافت.

برای ایجاد زنجیره فولاد به افراد زیادی احتیاج است که ضریب اشتغالزایی بالایی را برای این صنعت ایجاد مینماید. از طرفی این ماده حیاتی زیربنای توسعه سایر صنایع را فراهم کرده و باعث اشتغالزایی در این صنایع نیز میشود.

تمامی این موارد دست به دست هم دادهاند تا کشورها و دولتها توجه ویژهای به زنجیره تولید فولاد داشته و شکوفایی اقتصاد کشور را در گرو این زنجیره بدانند.

زنجیره فولاد چیست؟

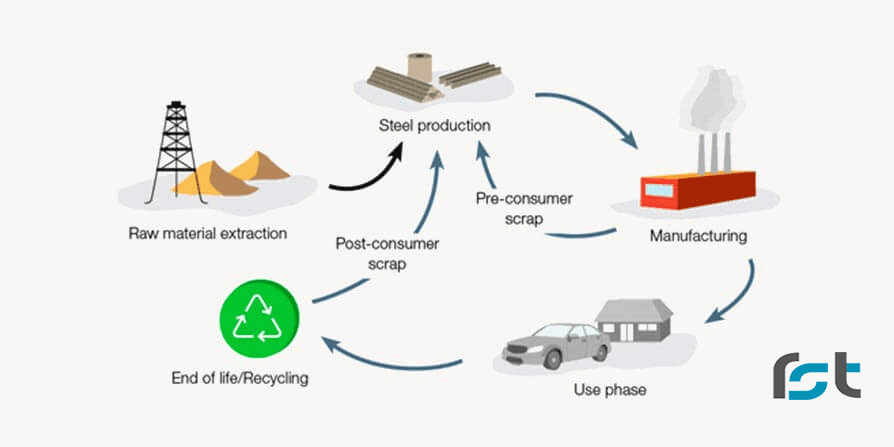

به چرخه تولید تا مصرف فولاد اصطلاحا زنجیره فولاد میگویند. به طور کلی، استخراج سنگ آهن از معادن و سپس تبدیل آن به کنسانتره و ورود آن به بخش فولادسازی و در نهایت ورود به بخش نورد، شامل زنجیره فولاد میشود. طی کردن این راه به راحتی بیان آن نیست. هر بخش فرآیندی خاص را در برمیگیرد که در ادامه به توضیح و تفسیر هر کدام میپردازیم.

قدم اول، استخراج سنگ آهن

زیربنای زنجیره فولاد، استخراج و فرآوری آهن است. آهن چهارمین عنصر فراوان روی زمین است. برای تولید فولاد نیز از این فلز به عنوان ماده اصلی استفاده میشود. سنگ آهن استخراج شده از معادن به صورت مستقیم قابل استفاده نیست. بلکه باید طی چندین مرحله فرآوری شده و به کنسانتره سنگ آهن و سنگ آهن دانهبندی شده تبدیل شود. با توجه به پارامترهایی مانند عیار سنگ آهن و میزان عناصر متفرقه در کانسار استخراج شده، روش فرآوری تعیین میشود.

فرآوری:

برای تولید سنگ آهن دانهبندی شده مرحلهای به نام سرندکردن یا دانهبندی را باید طی کرد. در این مرحله سنگ آهن پس از خرد شدن توسط دستگاه سنگ شکن، به سایزهای مختلف تقسیمبندی میشود. در این روش عمدتا از روش مغناطیسی برای جدایش استفاده میشود. این کار از تحمیل اضافه بار به دستگاه سنگ شکن جلوگیری کرده و کارایی آن را افزایش میدهد. تغذیه سنگ شکن به صورت ثابت و مداوم توسط حرکت پشته صورت میگیرد. این کار باعث میشود تا فرآوری یکسان در کل روند تضمین شود. لازم به ذکر است که در این روش به علت پایین بودن عیار سنگ معدن، عملیات با روش کوره بلند اجرا میشود و سیستم احیا مستقیم قابل استفاده نیست.

روش دوم فرآوری سنگ معدن، کنسانتره آهن نام دارد. این روش به علت ایجاد عیارسازی بالا، بیشتر مورد استفاده قرار میگیرد. در این روش شاهد مدل پیچیدهتری از فرآوری هستیم که شامل خردایش، آسیاب، عیارسازی و آبگیری است. سنگ آهن در این روش برای رسیدن به ابعاد دلخواه وارد آسیاب میشود. در این مرحله مواد برای مدت خاصی در داخل آسیاب نگهداری شده و خردایش به روش تر ادامه پیدا میکند. برای خردایش به روش تر از هیدورسیلکون برای کنترل ابعاد دانهبندی استفاده میشود. پس از طی این مراحل ماده حاصله که به ابعاد بسیار ریز درآمده، وارد مرحله جدایش و پرعیارسازی خواهد شد. در مرحله جداسازی، مادهای معدنی وارد جداکنندههای مغناطیسی شده و کانیهای آهندار را از باطله جدا میکند. این عملیات توسط یک ظرف استوانهای شکل مغناطیسی انجام شده که مواد مغناطیسی را جمع کرده و غلظت آهن را افزایش میدهد. در صورتیکه که کانسار حاوی عناصری مانند گوگرد یا فسفر باشد، این مواد به روش فلوتاسیون از کنسانتره جدا میشوند. به این فرآیند در زنجیره فولاد، گندلهسازی گفته میشود.

گندله چیست؟

بهتر است پیش از آنکه مراحل بعدی زنجیره فولاد را بررسی نماییم، با مفهوم گندله نیز آشنا شوید. گندله سنگ آهن یکی از مهمترین مواد اولیه ورودی به صنایع فولاد است. گندله آهن به معنای گلولههای ساخته شده از نرمه سنگ آهن و سایر مواد افزودنی است که در ابتدا خام بوده و سپس پخته میشوند. شاید برایتان سوال پیش بیاید که چرا باید از گندله استفاده کرد؟ چرا نمیتوان به صورت مستقیم کنسانتره را مورد استقاده قرار داد؟ کنسانتره به صورت دانههای ریز تولید شده و همین امر باعث ایجاد اختلال در عملکرد کوره بلند و فرآیند احیای مسقیم میشود. در نتیجه ابتدا باید نرمههای آهن به گندله تبدیل شده و سپس در صنایع مورد استفاده قرار بگیرند. در حقیقت، گندلهسازی همانند یک حلقهی واسط میان معادن سنگ آهن و کارخانجات تولید فولاد است.

برای تولید گندله باید مواد اولیه با نسبتهای مشخص به همراه افزودنیهایی نظیر بنتونیت، آهک، هیدروکسید، کلسیم، دولومیت، شیرآهک و… درون دستگاه گندله سازی ریخته شوند. برای تولید این محصول میتوان به دو صورت مخروط و دیسک گندله سازی اشاره کرد. در ابتدا تنها روش مخروط برای گندله سازی مورد استفاده قرار میگرفت اما با پیشرفت تکنولوژی روش دیسک جایگزین آن شد.

در مکانیزم روش مخروطی، از یک دیگ مخروطی استفاده شده و آن را میچرخانند. در این روش ابتدا هسته گندله تشکیل شده و با اضافه شدن آب، مواد دیگر به هسته میچسبند.

پس از پایان چرخش نیز گندلههایی با سایز متفاوت ایجاد شده و روانه مرحله پخت میشوند.

در روش دیسک نیز مواد خام درون یک سطح دیسک دوار پخش شده و چرخش آغاز میشود. در این روش گندلههایی یکسان با خواص مکانیکی متفاوت تولید میشود. در هر دو روش ساخت، گندلههایی فاقد استحکام ایجاد میشوند که ابتدا باید مراحل پیش گرمی را گذرانده و سپس به تریج سرد شوند.

آهن اسفنجی چیست؟

آهن اسفنجی نیز یکی از محصولات پرکاربرد در زنجیره فولاد است که در طی یک فرآیند احیای مستقیم از گندله سنگ آهن به دست میآید. در این روش گندله سنگ آهن احیا گردیده و اکسیژن آن بدون ذوب حذف میشود. شکل ظاهری این محصول نیز به صورت کرهای متخلخل و اسفنجی بوده که به همین دلیل نیز آهن اسفنجی نام گرفتهاست. امروزه که آهن پرمصرفترین فلز جهان لقب گرفته است، آهن اسفنجی به عنوان جایگزین آهن قراضه مورد استفاده قرار میگیرد. از مزایای استفاده این محصول میتوان به موارد زیر اشاره کرد:

- درصد آهن موجود در آهن اسفنجی بسیار بیشتر از قراضه آهن است.

- به علت ناخالصیهای کمتر، استفاده از این محصول راحتتر و کم هزینهتر است.

- برای تولید آهن اسفنجی به انرژی و آب مصرفی کمتری احتیاج است.

- استفاده از آهن اسفنجی محدودیتهای زیست محیطی کمتری را به دنبال دارد.

- این محصول را میتوان به صورت آهن کلوخه شده درآورد به آسانی جابهجا نمود.

- وجود اکسیژن کمتر در فرآیند ساخت این محصول، باعث شده تا مقاومت آن نیز افزایش پیدا نماید.

گندله متخلخل کاربردهای بسیار در صنایع مرتبط با آهن دارد به طوریکه از جمله کاربردهای آن را میتوان استفاده در صنایع فولادسازی و چدن نام برد. به علت خلوص بالا و ترکیبات منحصربه فرد آهن اسفنجی، فولاد ساخته شده از آن مستحکمتر و با کیفیتتر است. استحکام بیشتر باعث شده تا این محصول در ساخت اسلحه و ابزارهای آهنی نیز بصورت گسترده مورد استفاده قرار گیرد. همچنین برای افزایش بهرهوری و بازده شمش فولادی در کورههای قوس الکتریکی، از آهن اسفنجی استفاده میشود.

فولاد سازی:

پس از طی مراحل یادش شده، کنسانتره خشک شده آماده ورود به مرحله فولادسازی است. در این مرحله مواد باید ابتدا به آهن مذاب و سپس فولاد تبدیل شوند. برای این کار از کورههای بلند و روشهای مختلفی کمک گرفته میشود. فولاد به دست آمده در این مرحله هنوز دارای ناخالصی است و باید وارد مرحلهی خالص سازی شود. در مرحلهی خالص سازی فولاد، کیفیت فولاد توسط عناصر استفاده شده در متالوژری تعیین میشود. در این مرحله عناصر اضافی و گازهای هیدورژن و نیتروژن حذف شده و عناصری مانند نیکل، کروم، منگنز و… جایگزین خواهند شد. در نهایت در پایان این مراحل از زنجیره فولاد، محصولی قابل حمل به نام شمش فولاد به دست میآید.

شمش فولاد چیست؟

شمش فولادی اولین محصول به دست آمده از فرآیند فولاد سازی (پس از استخراج و تولید فولاد خام) است که به صورت جامد قابل جابهجایی است. در واقع پس از آنکه سنگ آهن به فولاد خام یا آهن اسفنجی تبدیل شد، از کورههای القایی یا کنورتور کمک گرفته میشود تا این مواد را به مذاب تبدیل نمایند. در نهایت، بوسیله ماده مذاب به دست آمده شمش فولاد ساخته میشود. شمشهای فولادی برای مصرف مختلف صنعتی تولید شده و پس از آن است که وارد مرحله نورد از زنجیره فولاد میشوند.

شمش فولاد محصولی به شکل مستطیل و سطح مقطع ذوزنقه است. این محصول به سه نوع بیلت، بلوم و اسلب تقسیم میشود. پس از مراحل جداسازی ناخالصیهای سنگ آهن، فولاد به سه روش به شمش فولاد تبدیل میگردد.

- کوره بلند

- کوره تونلی

- احیا مستقیم

شمش ساخته شده توسط هر کدام از این روشها کیفیتهای مختلفی نیز داشته و برای موارد خاصی مورد مصرف قرار میگیرد. اما باید بدانید که برای تولید اغلب مقاطع فولادی مانند لوله، میلگرد، ورق و…، از شمش فولاد استفاده میشود. همین امر باعث شده است تا تولید این محصول به یکی از مهمترین بخشهای زنجیره فولاد تبدیل شود.

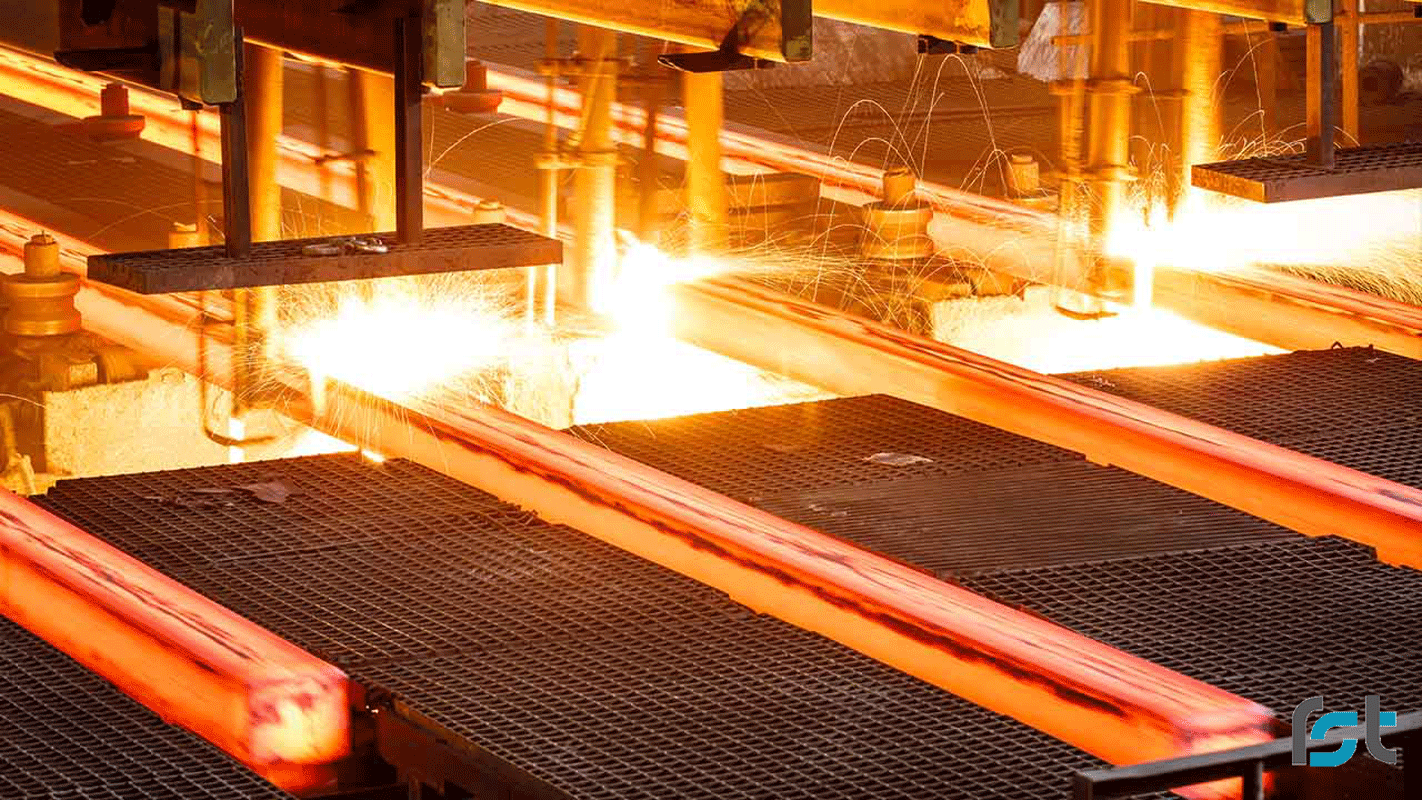

نورد:

آخرین مرحله از زنجیره فولاد، فرآیند نورد است. فولاد قبل از این مرحله هنوز خام است و باید با استفاده از روش های تغییر شکل مواد دارای قابلیت پلاستیسیته یا موم سان، به فرآوری برسد. در واقع نورد نوعی آهنگری با استفاده از فناوری های پیشرفته است. در طی این فرآیند فولاد خام به محصول نهایی و مورد استفاده نظیر تیرآهن، میلگرد، ورق فولادی و… تبدیل میشود

ارتباط زنجیره فولاد با ارزش افزوده

زنجیره تولید فولاد بستگی به تکمیل بودن آن دارد و توجه به همه مراحل ضرور است. اگر زنجیره کامل باشد، ارزش افزوده بیشتری ایجاد میشود، اما اگر ناقص باشد، سود کاهش مییابد. به عنوان مثال، اگر مواد اولیه در یک کشور وجود داشته باشد اما صنایع فولادی فعالیت نکنند، سود کمتری به دست میآید. از سوی دیگر، اگر مواد اولیه در دسترس نباشد، صنایع فولاد ساز با واردات مواد اولیه سود کمتری را به دست میآورند.

در جهان امروز، صنایع فولاد بسیار حیاتی هستند و زنجیره تولید فولاد، از مواد اولیه تا محصولات نهایی، ارزش افزوده بسیار زیادی ایجاد میکند. اگر این زنجیره تکمیل باشد، سودآوری بیشتری به دست میآید. در ایران، به دلیل وجود معادن سنگ آهن و کارخانههای تولید کننده، زنجیره تولید فولاد تقریبا تکمیل است و این صنایع به عنوان بنگاههای سودآور محسوب میشوند.

در آخر اینکه

در این مقاله سعی کردیم به اهمیت و ضرورت تولید فولاد در کشور و رشد صنایع مرتبط اشاره نماییم. همچنین فرآیند تولید این فلز حیاتی را توضیح و تفسیر نمودیم. برای تولید فولاد با کیفیت به تجهیزات و دانش پیشرفته ای نیاز است. شما برای تهیه مواد اولیه ذوب فولاد با بهترین کیفیت میتوانید با شمارههای درج شده درسایت با شرکت تماس حاصل نمایید.

لطفا درباره فرایند تولید فولاد کمی بیشتر توضیح بدید . ممنون

مقاله خیلی کاملی درباره زنجیره فولاد نوشتید . مرسی